در صنایع فلزکاری و ساختوساز، خمکاری دقیق لولهها و پروفیلها نقش حیاتی در تولید سازهها و قطعات مقاوم ایفا میکند. دستگاههای نورد و خم کن لوله و پروفیل با بهرهگیری از فناوریهای پیشرفته هیدرولیک و نورد، امکان ایجاد خمهای متنوع، اشکال پیچیده و پردازش قطعات بزرگ را فراهم میکنند. انتخاب صحیح این تجهیزات نه تنها دقت و کیفیت خمکاری را تضمین میکند، بلکه سرعت تولید، کاهش ضایعات و افزایش بهرهوری پروژهها را نیز بهبود میبخشد. آشنایی کامل با انواع دستگاهها، مشخصات فنی، مزایا و معایب و نکات کلیدی هنگام خرید، گام نخست برای تصمیمگیری هوشمندانه و سرمایهگذاری مؤثر در تجهیزات صنعتی است. در این مقاله، تلاش شد تا با ارائه توضیحات جامع و دقیق، دید کاملی نسبت به عملکرد، کاربردها و انتخاب مناسب دستگاههای خمکن لوله و پروفیل فراهم شود تا خوانندگان بتوانند با اطمینان و دانش کافی بهترین تصمیم را در پروژههای صنعتی خود اتخاذ کنند.

معرفی و عملکرد دستگاههای نورد و خم کن لوله و پروفیل

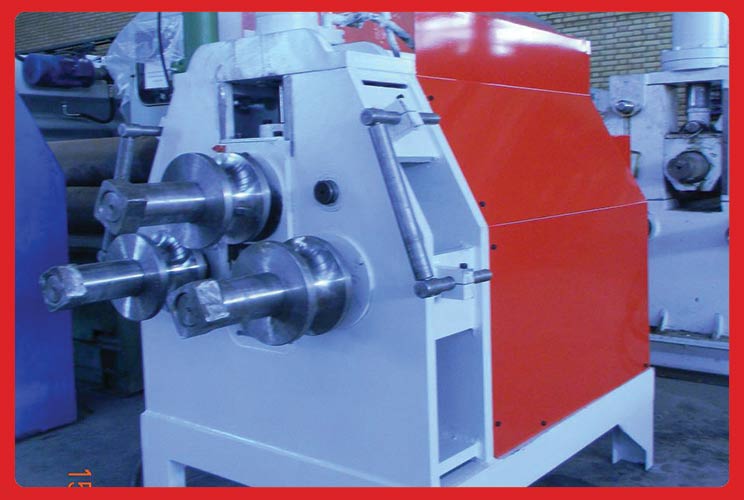

دستگاههای نورد و خم کن لوله و پروفیل، از جمله ماشینآلات پیشرفته در صنعت فلزکاری، برای خمکاری اتوماتیک لولهها، قوطیها و پروفیلهای مختلف به روش نورد سرد طراحی شدهاند. این تجهیزات شامل انواع هیدرولیک، نورد تیرآهن، نورد لوله و پروفیل هستند و بهطور گسترده در صنایع ساخت و ساز، خودروسازی و تولید قطعات فلزی کاربرد دارند. با استفاده از این دستگاهها میتوان قطعاتی مانند تیرآهن، نبشی، لوله، قوطی و پروفیلهای U و T را با دقت بالا و شکل دلخواه خم کرد.

فرآیند خمکاری در این دستگاهها به این صورت انجام میشود که پروفیل یا لوله در بین سه رول قرار میگیرد و با اعمال نیرو از طریق جکهای هیدرولیکی، تغییر شکل میدهد. با تنظیم موقعیت رولها، میتوان شعاعهای خم متنوعی ایجاد کرد. نیروی لازم برای حرکت رولها توسط موتورهای الکتریکی تأمین میشود و به دلیل قدرت بالای سیلندرهای هیدرولیک، حتی پروفیلها و تیرآهنهای سنگین نیز بهراحتی خم میشوند. البته لازم به ذکر است که هرچه ابعاد و وزن قطعه بیشتر باشد، زمان مورد نیاز برای انجام فرآیند خم افزایش مییابد.

کاربردهای دستگاههای نورد و خم کن لوله و پروفیل

دستگاههای نورد و خم کن لوله و پروفیل به دلیل دقت بالا، انعطافپذیری در خمکاری و توانایی پردازش قطعات با ابعاد و اشکال متنوع، جایگاه ویژهای در صنایع مختلف دارند. این تجهیزات نه تنها سرعت و کیفیت تولید را افزایش میدهند، بلکه امکان ساخت قطعات پیچیده، مقاوم و دقیق را نیز فراهم میکنند.

از مهمترین کاربردهای این دستگاهها میتوان به موارد زیر اشاره کرد:

- صنایع ساختمانسازی: خمکاری پروفیلها برای نماهای داخلی و خارجی، ستونها و سازههای فلزی.

- صنعت خودرو و حملونقل: ساخت قطعات بدنه، شاسی و قابهای فلزی، استفاده در پروژههای تونلسازی و مترو.

- تولید محصولات فلزی مصرفی: ساخت درب و پنجره، صندلیهای فلزی، گلخانهها و سازههای مشابه.

- تجهیزات ورزشی و صنایع عمومی: تولید سازههای فلزی پیچیده و مقاوم برای تجهیزات ورزشی، قفسهها و ماشینآلات صنعتی.

این دستگاهها قابلیت خمکاری لولهها و پروفیلهایی با ضخامت تا ۲۰ میلیمتر را دارند و به همین دلیل در پروژههای صنعتی و عمرانی گسترده کاربرد دارند.

مشخصات فنی دستگاههای نورد و خم کن لوله و پروفیل

انتخاب درست دستگاه نورد و خم کن لوله و پروفیل مستلزم توجه به مشخصات فنی آن است. این مشخصات شامل نوع رولها، قدرت سیستم هیدرولیک، ظرفیت خمکاری، دقت زاویه و ابعاد قابل پشتیبانی میشود. آشنایی با این ویژگیها، تصمیمگیری برای خرید یا استفاده از دستگاه را آسانتر و بهینهتر میکند.

نورد لوله و پروفیل عمودی (محور افقی رولها)

این نوع دستگاه، پرکاربردترین مدل خمکن نورد لوله و پروفیل عمودی است و به دلیل سهولت کاربری و نیاز نداشتن به اپراتور متخصص، در صنایع مختلف محبوبیت بالایی دارد. طراحی آن برای خمکاری پروفیلهای سبک و ابعاد کوچک تا متوسط مناسب است. نیروی لازم برای اعمال فشار بر رولها توسط سیستم هیدرولیک تأمین میشود و در دو سمت دستگاه، راهنماهای قابل تنظیم برای افزایش دقت و کنترل زاویه خم تعبیه شدهاند.

نورد لوله و پروفیل افقی (محور عمودی رولها)

نورد لوله و پروفیل افقی برای خمکاری قطعات سنگین و بزرگ طراحی شده است تا وزن بالای قطعات به رولها آسیب نزند و از دفرمگی یا لغزش جلوگیری شود. کاربرد اصلی آن در صنایع سنگین مانند کشتیسازی، سدسازی و پروژههای عمرانی است. با استفاده از میلههای راهنما، امکان ایجاد زاویههای خم متعدد، دو بعدی و سهبعدی وجود دارد و سیستم هیدرولیک قدرتمند، توان خمکاری بالا را فراهم میکند.

دستگاه خمکن لوله و پروفیل چهار وجهی

این دستگاهها عملکردی مشابه دستگاههای لولهخمکن دارند، اما از نظر قدرت موتور و سیستم هیدرولیک قویتر هستند. قالبها، کارگیرها و مندریلهای آنها نیز متفاوت بوده و امکان خمکاری دقیق و متنوعتر قطعات فلزی را فراهم میکنند. این ویژگیها باعث میشود تا این مدل برای پروژههای صنعتی و خمکاری قطعات پیچیده و بزرگ انتخاب ایدهآلی باشد.

مزایا و معایب انواع نورد لوله و پروفیل

دستگاههای خمکن لوله و پروفیل ابزارهای مؤثری برای خمکاری لولهها و پروفیلها هستند، اما هر مدل محدودیتها و قابلیتهای خاص خود را دارد. شناخت دقیق این ویژگیها به انتخاب صحیح دستگاه برای پروژههای صنعتی کمک میکند.

مزایا:

- توانایی خمکاری لولهها با طول کوتاه، معمولاً تا ۱۰ تا ۵۰ برابر قطر لوله

- امکان ایجاد خم با شعاع و زاویههای متنوع

- مناسب برای پروژههای سبک و متوسط با نیاز به خمهای دقیق

معایب:

- عدم امکان برش اتوماتیک لولهها

- محدودیت در انجام خمکاری سهبعدی

- نامناسب برای قطعات بزرگ؛ معمولاً حداکثر طول لوله قابل خمکاری برابر با ۱۰ برابر قطر آن است

- قدرت کمتر نسبت به دستگاههای خمکن پروفیل سنگین

- هزینه نگهداری و تعمیر نسبتاً بالاتر

این دستهبندی نشان میدهد که دستگاههای نورد استاندارد بیشتر برای کاربردهای سبک و متوسط مناسب هستند و برای پروژههای سنگین یا خمکاری سهبعدی باید از مدلهای پیشرفتهتر مانند دستگاههای هیدرولیکی استفاده کرد.

مزایا و معایب دستگاه خمکن قوطی و پروفیل هیدرولیکی

دستگاههای خمکن قوطی و پروفیل هیدرولیکی، از پیشرفتهترین تجهیزات صنعت فلزکاری به شمار میروند و توانایی خمکاری دقیق و مقاوم قطعات بزرگ را دارند. این دستگاهها با بهرهگیری از سیستمهای هیدرولیک قوی، امکان تولید خمهای متنوع و اشکال پیچیده را فراهم میکنند و دقت بالایی در فرآیند خمکاری ارائه میدهند. شناخت مزایا و معایب این دستگاهها برای انتخاب بهینه، افزایش بهرهوری تولید و کاهش هزینههای عملیاتی اهمیت بالایی دارد.

مزایا:

- توانایی خمکاری قطعات بزرگ و مقاوم، بهخصوص لولههایی با طول تا ۵۰ برابر قطر آنها

- ایجاد خمهای متنوع شامل دایره کامل، نیمدایره و اشکال پیچیده مانند ستارهای

- امکان هممحور کردن قطعات بزرگ برای افزایش دقت خمکاری

- تنظیمکنندههای دو طرف برای نگه داشتن بهتر قطعه و کنترل دقیق زاویه و میزان خم

- کاهش هزینه تولید و انتقال نیرو نسبت به روشهای سنتی

- کمترین انحراف و شکستگی در قطعات خمشده

- حداقل لغزش مواد در طول فرآیند خمکاری

- قابلیت نورد پروفیلهای مختلف و اشکال نامتقارن

معایب:

- هزینه اولیه خرید نسبتاً بالا

- نیاز به فضای کاری بزرگتر به دلیل اندازه و قدرت دستگاه

- نیاز به اپراتور ماهر برای تنظیم دقیق و بهرهبرداری بهینه

- تعمیر و نگهداری تخصصی و دورهای برای سیستم هیدرولیک

نکات مهم هنگام خرید یا انتخاب دستگاه خمکن لوله و پروفیل

انتخاب دستگاه مناسب برای خمکاری پروفیل و لوله، علاوه بر قیمت آهن و مواد اولیه، به چند عامل کلیدی وابسته است که تأثیر مستقیم بر کیفیت و بهرهوری تولید دارند:

- نوع، سایز و ضخامت پروفیلها: هر دستگاه محدوده مشخصی از سایز و ضخامت پروفیلها را پشتیبانی میکند. بنابراین قبل از خرید، باید نوع پروفیلهای مورد استفاده در پروژه را مشخص کرده و مطمئن شوید دستگاه انتخابی قادر به خمکاری آنها است.

- دقت و شعاع خم: برای پروژههایی با خمهای ساده و استاندارد، نیازی به دستگاههای پیشرفته و گرانقیمت نیست. اما برای اشکال پیچیده و دقیق، دستگاههایی با قابلیت کنترل زاویه و شعاع خم بالا توصیه میشوند.

- برند و کیفیت ساخت: برندهای شناختهشده و معتبر معمولاً از کیفیت بالاتر و طول عمر بیشتر برخوردارند، اما قیمت آنها نیز بالاتر است. انتخاب برند معتبر میتواند هزینههای نگهداری و مشکلات فنی در طولانیمدت را کاهش دهد.

- نوسانات بازار و واردات: اکثر دستگاههای خمکاری پروفیل وارداتی هستند و نوسانات نرخ ارز میتواند تأثیر مستقیمی بر قیمت نهایی داشته باشد.

با در نظر گرفتن این عوامل، میتوان دستگاهی متناسب با نیاز پروژه انتخاب کرد که علاوه بر کاهش هزینهها، کیفیت و دقت خمکاری را نیز تضمین کند.

پایابرش: پیشرو در خمکاری دقیق و صنعتی

شرکت پایابرش با بهرهگیری از سالها تجربه و فناوریهای پیشرفته هیدرولیک و نورد، بهعنوان پیشرو در تولید و تأمین دستگاههای خمکن لوله و پروفیل شناخته میشود. این تجهیزات امکان خمکاری دقیق، مقاوم و سریع انواع قطعات فلزی را فراهم میکنند و با کاهش ضایعات، بهینهسازی انرژی و افزایش بهرهوری، فرآیند تولید را به سطحی حرفهای ارتقا میدهند. انتخاب دستگاههای پایابرش، تضمینی برای اجرای پروژههای صنعتی با استانداردهای بالا و حفظ کیفیت در طولانیمدت است.

نتیجهگیری

دستگاههای خمکن لوله و پروفیل با توجه به نوع، قدرت و قابلیتهای فنی، در صنایع سبک و سنگین کاربرد گستردهای دارند. مدلهای نورد استاندارد برای پروژههای سبک و متوسط مناسب بوده و امکان خمکاری دقیق با ابعاد محدود را فراهم میکنند، در حالی که دستگاههای هیدرولیکی با قدرت و انعطافپذیری بالاتر، گزینهای ایدهآل برای خمکاری قطعات بزرگ، مقاوم و پیچیده به شمار میروند. با توجه به عواملی مانند نوع و ابعاد پروفیل، دقت خم، برند سازنده و شرایط بازار، میتوان دستگاهی انتخاب کرد که ضمن کاهش هزینههای عملیاتی، کیفیت تولید بالا و طول عمر طولانی را تضمین نماید. این انتخاب هوشمندانه بهرهوری و دقت فرآیند خمکاری را افزایش داده و امکان اجرای پروژههای صنعتی با بالاترین استانداردهای کیفی را فراهم میکند.

بدون دیدگاه